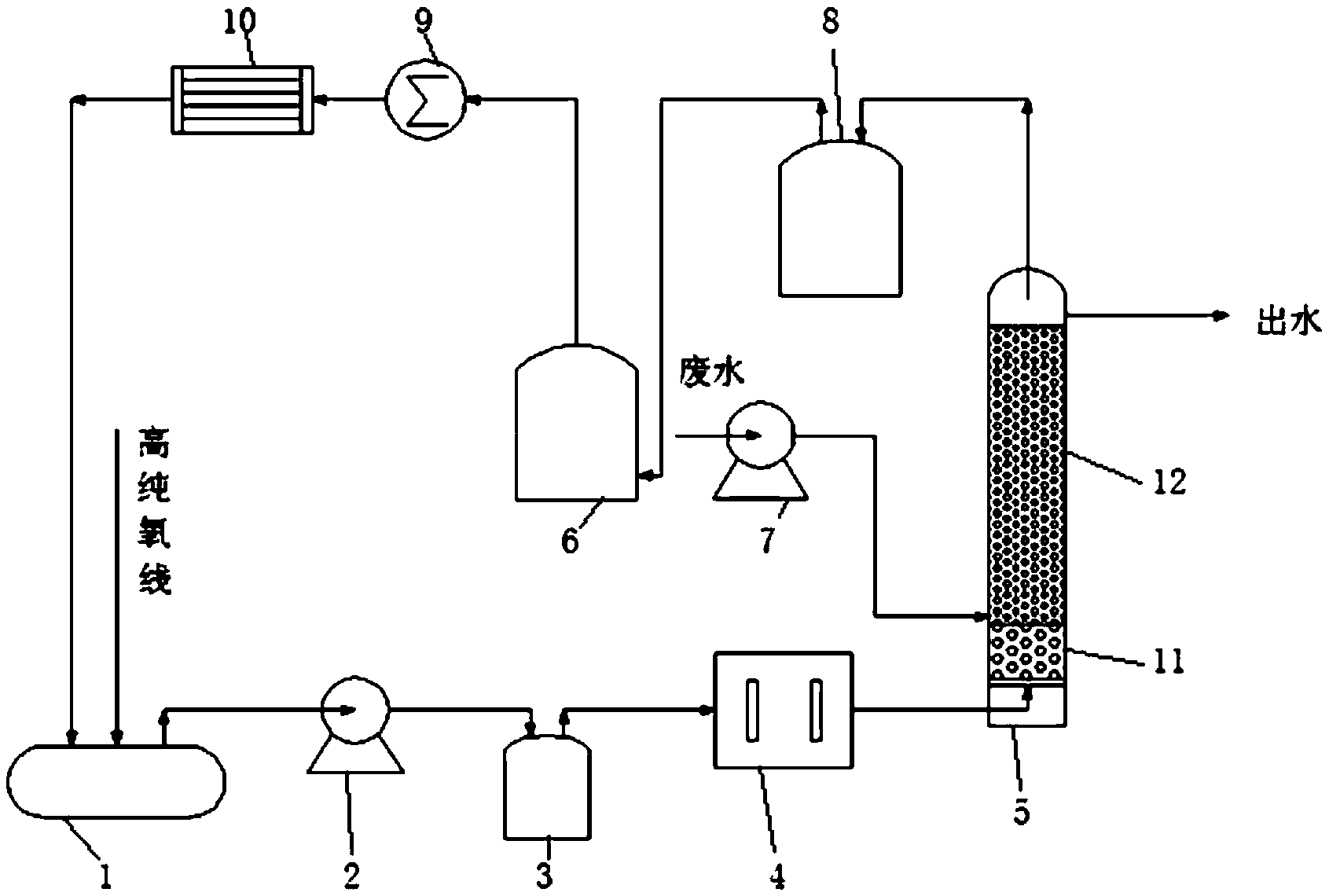

本发明涉及一种工业废水的处理方法,具体工艺流程如下:高盐、高COD浓水经污水泵进入高级氧化反应器,高级氧化反应器内由上至下依次设有专性催化剂层和催化剂支撑层,所述催化剂支撑层内填充有粒径5~15cm的活性氧化铝基多相催化剂,所述专性催化剂层内填充有专性催化剂,高盐、高COD浓水与等离子发生器提供的臭氧在高级氧化反应器充分混合反应,反应后的出水直接外排,尾气依次经过气液分离罐、预氧化罐、臭氧湮灭器/臭氧破坏器、冷干和过滤系统处理后,进入氧气储罐,氧气储罐中的尾气经增压后再经过等离子发生器,最终以新的臭氧形式,供整个系统使用。

摘要附图

权利要求书

1.一种工业废水的处理方法,包括以下步骤:

S1:高盐、高COD的工业废水经污水泵进入高级氧化反应器,与同时进入高级氧化反应器的的臭氧充分混合反应;

S2:反应后的出水直接外排,反应后的尾气依次经过气液分离罐和过滤系统处理后,进入氧气储罐;

S3:尾气在经过气液分离罐之后,先依次进入预氧化罐和臭氧湮灭器,再经过过滤冷干系统处理。

S4:氧气储罐中的尾气经增压后再经过等离子发生器能重新生成臭氧,供整个系统使用;

其特征在于,步骤S1中,所述高级氧化反应器(5)内由上至下依次设有专性催化剂层(12)和催化剂支撑层(11),所述催化剂支撑层(11)内填充有粒径5~15cm的活性氧化铝基多相催化剂,所述专性催化剂层(12)内填充有专性催化剂。

2.按照权利要求1所述的工业废水的处理方法,其特征在于,所述专性催化剂以锰矿石/粉为载体,以SiO2、TiO2、Fe、Ce和Ni为活性组分,所述专性催化剂包括35-40重量份的锰矿石/粉、17-20重量份的SiO2、5-10重量份的TiO2、20重量份的Fe、1-5重量份的Ce、1-5重量份的Ni,所述锰矿石/粉的重量以其含有的MnO2的重量计。

3.按照权利要求1所述的工业废水的处理方法,其特征在于,步骤S1中,所述高级氧化反应器内的压力为0.1~0.2MPa。

4.按照权利要求1或2所述的工业废水的处理方法,其特征在于,步骤S1中,所述臭氧由等离子发生器提供,提供的臭氧浓度为50~250mg/L、气压为0.1-0.6MPa。

5.按照权利要求3所述的工业废水的处理方法,其特征在于,步骤S1中,所述臭氧与工业废水的气液体积比为8~20:1。

6.按照权利要求1所述的工业废水的处理方法,其特征在于,步骤S1和S3中,所述等离子发生器的初始气源为富氧源或纯氧源;当系统尾气氧体积浓度>80%时,所述等离子发生器直接采用尾气为气源;当氧气体积浓度<80%时,首先将尾气排出部分低浓度氧气替换等体积的新高纯氧气,其浓度调节至80%以上后,所述等离子发生器再采用混合后尾气为气源。

7.按照权利要求1所述的工业废水的处理方法,其特征在于,步骤S1中,所述臭氧通过分布器从高级氧化反应器的底部进入,所述工业废水和臭氧在高级氧化反应器内同向或逆向接触,在催化剂的作用下进行混合反应。

8.按照权利要求1所述的工业废水的处理方法,其特征在于,步骤S1中,所述臭氧与工业废水在高级氧化反应器内的混合反应时间为10~40min。

9.一种工业废水的处理装置,其是权利要求1-7任一项所述的工业废水的处理方法的专用装置,其特征在于,包括顺序连接的污水泵(7)、高级氧化反应器(5)、气液分离罐(8)、预氧化罐(6)、臭氧湮灭器(9)、冷汗和过滤系统(10)、氧气储罐(1)、增压泵(2)、氧气缓冲罐(3)、等离子发生器(4),所述等离子发生器(4)又与所述高级氧化反应器(5)的底部连接。

10.按照权利要求8所述的工业废水的处理装置,其特征在于,所述污水泵(7)与所述高级氧化反应器(5)的底部或顶部连接。

说明书

一种工业废水的处理方法及装置

技术领域

本发明涉及一种工业废水的处理方法及装置,尤其涉及一种高盐、高COD的炼油废水的氧化处理方法。

背景技术

目前,随着我国环保标准要求的提高和污水资源化的要求,处理炼化行业膜后浓水逐渐成为污水深度处理与回用中的重点与难点。这些废水中主要有二甲苯、环氧乙烷,苯酚,烷烃等多种难降解污染物,此外还含有很高的溶解性固体和盐分,对生化系统产生抑制作用,传统生化等处理工艺很难使其达标排放。常规的物化方法则存在着去除效果不佳、成本高的缺点。

臭氧作为一种高效的氧化剂,在水处理领域应用广泛。近年来出现了一些臭氧和其他氧化剂/催化剂等联用的技术,如臭氧/生物活性炭技术,臭氧/双氧水技术、臭氧/紫外线技术、臭氧/催化剂氧化技术,但这些技术仅从提高气相中的臭氧分压、气相中臭氧浓度、扩大气液接触面积等方面提高臭氧的利用率,从而获得水处理的高效率。臭氧针对高盐、高COD浓水的高级氧化处理技术,存在氧气消耗量大的问题,这主要是目前国内外臭氧发生浓度单次最高不超过300mg/L,即14%(V/V)。对于低COD浓度的污水可采用一次性使用和排放,或将含高氧浓度尾气用于曝气或氧化剂使用,但利用效率较低。而对于高盐、高COD污水,因所需臭氧量较大,气液比至少在2:1-10:1,甚至更高,这就使制氧成本大幅上升,占此工艺运行成本50%以上,最高可达80-90%,而采用尾气循环工艺能将原有的制氧工艺省略,只需在氧气浓度低于80%时,排出一部分乏气,补充少量新鲜高纯氧或富氧源即可,这样就使高COD污水的高级氧化工艺成本大幅下降,进一步扩大了该技术的应用范围。

CN 103466865 A公开了一种炼油废水纳滤膜浓水的臭氧光电催化组合处理方法,该专利采用臭氧湮灭器/臭氧破坏器将其除去,尾气达标后再排放到大气中。尾气的有效利用率不到1%,造成吨水处理成本较大。

CN 203428970 U、CN 202542930 U将消毒后残余的臭氧气体作为气源被臭氧发生器再次利用,虽然避免了浪费,增大再次用于消毒的臭氧浓度,使消毒效果更好,但当气量大时,尾气不经过特殊处理,是无法直接回用的,尤其是无法实现工程化应用,原因为:1、未经预处理,尾气中臭氧浓度高,损耗高。2、尾气臭氧未经“毁灭”对再利用的设备和系统有伤害。3、尾气中存在的其它杂质如二氧化碳、水分等组分,都影响循环利用。

发明内容

本发明的目的在于解决现有臭氧氧化技术在处理高盐高COD浓水时,气液比高,耗气量大,尾气利用率低的问题,进而提供一种尾气能循环利用的低成本臭氧氧化技术,从而能够使催化臭氧氧化技术在工业上得到更为广泛的应用。

为实现以上目的,本发明提供一种工业废水的处理方法,包括以下步骤:

S1:高盐、高COD的工业废水经污水泵进入高级氧化反应器,与同时进入高级氧化反应器的的臭氧充分混合反应;

S2:反应后的出水直接外排,反应后的尾气依次经过气液分离罐和过滤系统处理后,进入氧气储罐;

S3:尾气在经过气液分离罐之后,先依次进入预氧化罐和臭氧湮灭器,再经过过滤冷干系统处理。

S4:氧气储罐中的尾气经增压后再经过等离子发生器能重新生成臭氧,供整个系统使用;

步骤S1中,所述高级氧化反应器(5)内由上至下依次设有专性催化剂层(12)和催化剂支撑层(11),所述催化剂支撑层(11)内填充有粒径5~15cm的活性氧化铝基多相催化剂,所述专性催化剂层(12)内填充有专性催化剂。

本发明所述的工业废水的处理方法,其中,优选的是,所述专性催化剂以锰矿石/粉为载体,以SiO2、TiO2、Fe、Ce和Ni为活性组分,所述专性催化剂包括35-40重量份的锰矿石/粉、17-20重量份的SiO2、5-10重量份的TiO2、20重量份的Fe、1-5重量份的Ce、1-5重量份的Ni,所述锰矿石/粉的重量以其含有的MnO2的重量计。

本发明所述的工业废水的处理方法,步骤S1中,所述高级氧化反应器内的压力优选为0.1~0.2MPa。

本发明所述的工业废水的处理方法,步骤S1中,优选的是,所述臭氧由等离子发生器提供,提供的臭氧浓度为50~250mg/L、气压为0.1-0.6MPa。

本发明所述的工业废水的处理方法,步骤S1中,所述臭氧与工业废水的气液体积比优选为8~20:1。

本发明所述的工业废水的处理方法,步骤S1和S3中,优选的是,所述等离子发生器的初始气源为富氧源或纯氧源;当系统尾气氧体积浓度>80%时,所述等离子发生器直接采用尾气为气源;当氧气体积浓度<80%时,首先将尾气排出部分低浓度氧气替换等体积的新高纯氧气,其浓度调节至80%以上后,所述等离子发生器再采用混合后尾气为气源。

本发明所述的工业废水的处理方法,步骤S1中,优选的是,所述臭氧通过分布器从高级氧化反应器的底部进入,所述工业废水和臭氧在高级氧化反应器内同向或逆向接触,在催化剂的作用下进行混合反应。

本发明所述的工业废水的处理方法,步骤S1中,所述臭氧与工业废水在高级氧化反应器内的混合反应时间优选为10~40min。

本发明还一种工业废水的处理装置,其是上述工业废水的处理方法的专用装置,包括顺序连接的污水泵(7)、高级氧化反应器(5)、气液分离罐(8)、预氧化罐(6)、臭氧湮灭器(9)、冷汗和过滤系统(10)、氧气储罐(1)、增压泵(2)、氧气缓冲罐(3)、等离子发生器(4),所述等离子发生器(4)又与所述高级氧化反应器(5)的底部连接。

本发明所述的工业废水的处理装置,其中,优选的是,所述污水泵(7)与所述高级氧化反应器(5)的底部或顶部连接。

与现有技术相比,本发明具有以下特点:

臭氧氧化尾气循环,充分利用了尾气中残留的臭氧,提高了臭氧的利用率,后续再经过一系列处理后,去除了尾气中各项杂质,保证了气源循环利用的质量,有效防止了尾气中残留臭氧对后续系统的伤害。

等离子发生器,只在系统初始使用新制备的纯度大于80%的氧气,当氧气储罐中氧气浓度较低时,采用富氧或纯氧源补气或部分替换。整个系统稳定运行后,只需使用系统尾气代替即可。当气液比为8:1~20:1,尾气循环利用率为76~94%,即节约了总用气量76~94%的纯氧,进而大幅降低吨水处理成本约7~20元。

专性催化剂,可加速活性羟基自由基的形成,提高氧化降解有机污染物的能力,此外,该专性催化剂耐污堵能力强,可减少反冲洗次数及冲洗耗水,具有较长的使用寿命,从而显著降低生产成本